Italiano

Italiano

Capacità produttiva

La capacità produttiva dell'impianto è pari 700 ton / anno per la fosfatazione.

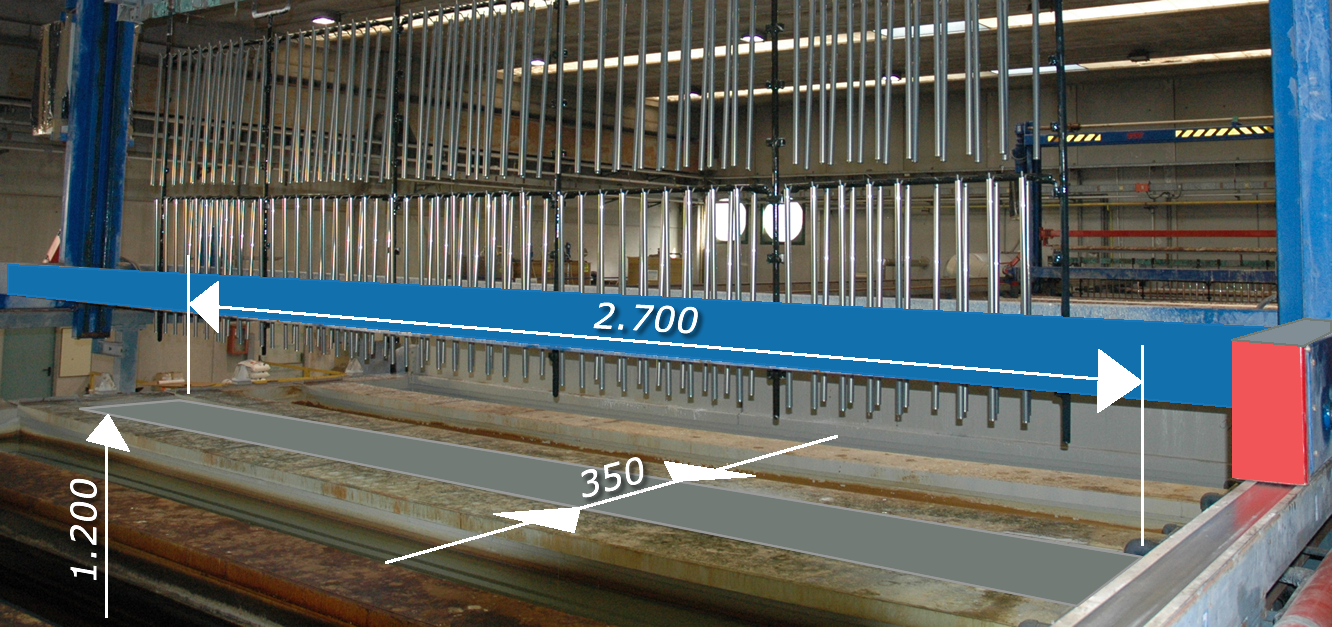

La dimensione delle vasche per la fosfatazione è di 2.700 (lunghezza) x 350 (larghezza) x

1.200 (altezza).

Strati protettivi

I finissimi strati protettivi sviluppati sul materiale da proteggere sono dell'ordine di una decina di micron, spessore che evidenzia un consumo minimo di materia prima ed esalta l'interesse di queste tecniche comparativamente alla zincatura in bagno fuso anche sotto il profilo di consumo energetico. Il materiale da trattare è in primo luogo sottoposta ad un trattamento di pulizia indipendentemente che sia destinato alla zincatura o alla fosfatazione.

Sgrassaggio e decappaggio

Questo trattamento consiste in due operazioni di sgrassaggio per eliminare dalla superficie del materiale da trattare ogni traccia di grasso o olio; La prima operazione consiste in un lavaggio chimico a caldo (55°C) potenziato con la movimentazione e lo spruzzo della soluzione sgrassante; la seconda operazione consiste in un lavaggio elettrolitico a temperatura ambiente, realizzato con l'ausilio di corrente elettrica raddrizzata. La ruggine eventualmente presente sul materiale viene asportata in una soluzione decapante di acido cloridrico (5N).

Processo di fosfatazione

La fosfatazione è realizzata per semplice immersione in bagno caldo, con la conseguente formazione di composti fosfatici di ferro e manganese protettivi. Il processo consiste sostanzialmente nell’immergere il materiale da proteggere già pulito, nella soluzione fosfatica a base di Sali di manganese calda (85°-90°C), previa attivazione in soluzione contenente affinante di grana. Dopo asciugatura con aria calda in forno, il materiale è impregnato da un olio protettivo della Castrol e poi condizionato.