Italiano

Italiano

Capacità produttiva

La capacità produttiva dell'impianto è pari a 10.000 ton / anno per la zincatura.

La capacità produttiva dell'impianto è pari a 10.000 ton / anno per la zincatura.

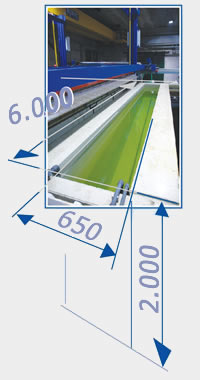

La dimensione delle vasche per la zincatura è di 6.000 (lunghezza) x 650 (larghezza) x 2.000 (altezza).

Strati protettivi

I finissimi strati protettivi sviluppati sul materiale da proteggere sono dell’ordine di una decina di micron, spessore che evidenzia un consumo minimo di materia prima ed esalta l’interesse di queste tecniche comparativamente alla zincatura in bagno fuso anche sotto il profilo di consumo energetico. Il materiale da trattare è in primo luogo sottoposta ad un trattamento di pulizia indipendentemente che sia destinato alla zincatura o alla fosfatazione.

Sgrassaggio e decappaggio

Questo trattamento consiste in due operazioni di sgrassaggio per eliminare dalla superficie del materiale da trattare ogni traccia di grasso o olio; La prima operazione consiste in un lavaggio chimico a caldo (55°C) potenziato con la movimentazione e lo spruzzo della soluzione sgrassante; la seconda operazione consiste in un lavaggio elettrolitico a temperatura ambiente, realizzato con l’ausilio di corrente elettrica raddrizzata.

La ruggine eventualmente presente sul materiale viene asportata in una soluzione decapante di acido cloridrico (5N).

La zincatura elettrolitica è realizzata con l’ausilio di corrente elettrica come fonte energetica della reazione di riduzione di ioni di zinco (disciolto nella soluzione elettrolitica) sul materiale da proteggere.

Processo di zincatura

Il processo di zincatura avviene in vasche contenente una soluzione alcalina di soda a 120g/l, zinco disciolto a circa 8g/l e additivi commerciali Primion 240 della Coventya, per riduzione elettrochimica provocata dalla polarizzazione catodica del materiale da proteggere in contatto elettrico con un radrizzatore di corrente continua; la parte della cella elettrochimica è rappresentata da lamiere in acciaio al carbonio disposte lateralmente al materiale da trattare.

Per permettere di sopperire il consumo di metallo disciolto (zinco) nelle vasche d’elettrodeposizione, la soluzione elettrolitica è rinnovata continuamente per mezzo di pompe collegate con la vasca polmone (ausiliaria), il ritorno del liquido in mest’ultima avviene per caduta mediante tubi.

Per quanto riguarda il consumo degli additivi , esso viene regolato da pompe dosatrici con aggiunte nella vasca polmone in modo proporzionale alla quantità di corrente elettrica consumata nel bagno considerato.

Al raggiungimento dello spessore desiderato di zinco, e dopo i rispettivi lavaggi e neutralizzazione (acido nitrico 0,1%), per conferire una maggiore resistenza alla corrosione dai manufatti, lo strato di zinco è sottoposto ad un trattamento di cromatazione per immersione nell’appropriata vasca di passivazione azzurra (al cromo III) o passivazione gialla (al cromo VI).

Dopo asciugatura con aria calda in forno o in centrifuga riscaldata per i pezzi di minuteria, il materiale viene stoccato ed è pronto per la consegna al cliente.

Alto livello di resistenza alla corrosione

Dal 2011 abbiamo introdotto una nuova passivazione al cromo III, con nano particelle di silicio (LANTHANE TR 175), la quale consente di raggiungere un alto livello di resistenza alla corrosione, molto superiore alla zincatura tradizionale. L’effetto di questa nuova passivazione si può riscontrare tramite un “TEST di corrosione accelerata”, che consiste nel mantenere i campioni in un bagno di nebbia salina neutra per un determinato tempo.

Nella foto possiamo riscontrare:

- il campione (A) dopo 850 ore nel bagno di nebbia salina neutra, come si può vedere è perfettamente integro senza alcuna formazione di focolai rossi di corrosione;

- il campione (B), solo dopo 72 ore nello stesso bagno, risulta essere completamente deteriorato.

Questo trattamento può essere effettuato in particolare per prodotti utilizzati o installati all’esterno: tiranti per funivie, alberi o giunti di trasmissione nei macchinari movimento terra, carpenteria leggera e pesante e tiranti nel settore eolico, ringhiere o cancelli, tiranti di pontili o travature reticolari.

I prodotti trattati con questo nuovo tipo di passivazione possono essere utilizzati senza verniciatura o essere verniciati nei modi tradizionali: a spruzzo, a pennello o polvere epossidica.

Zincatura della minuteria meccanica

Questo impianto a rotobarile o buratto consente di ottenere la zincatura della minuteria meccanica: bulloni, viti, perni e carpenteria di vario tipo.

L'impianto consente di ridurre notevolmente i tempi preparazione e di zincatura; esso consta di un robot che distribuisce e preleva i cestelli o buratti dalla linea di vasche di zincatura, in funzione del ciclo programmato tramite touch screen.

I buratti sono realizzati in PVDF caricato vetro, che consente di ridurre i microurti dovuti alla rotazione. Il ciclo di zincatura viene svolto secondo le norme UNI ISO 2081/89. Dopo la zincatura viene effettuato, su richiesta, un ciclo di deidrogenazione per evitare la fragilità dei pezzi dovuta all'idrogeno.

Il forno di deidrogenazione sviluppa una temperatura superiore ai 220°C ed ha una lunghezza massima di 2.200 mm. RIVESTCOR esamina e stabilisce un processo di lavoro personalizzato in base al prodotto ed alle esigenze del Cliente e rilascia una certificazione per lo spessore di zinco distribuito sul prodotto.